En el corazón de toda columna de destilación en la industria química, petroquímica o de refinación, se encuentra un equipo crítico: el rehervidor. Su función es simple en teoría —generar el vapor que impulsa la separación—, pero la realidad de su diseño y operación es profundamente compleja. Una decisión de diseño incorrecta en esta etapa puede generar un efecto dominó de consecuencias financieras y operativas que afectan la rentabilidad de toda la planta.

El problema central no es si el rehervidor funcionará, sino cuán eficientemente lo hará a lo largo de su vida útil. Un diseño subóptimo, a menudo basado en métodos empíricos o reglas generales, introduce riesgos e ineficiencias que impactan directamente en el balance final. En JAZAM, entendemos que una correcta especificación y un diseño de rehervidores Kettle hecho por expertos es el pilar de un proceso eficiente y rentable.

A continuación, desglosamos los principios, la clasificación y las consideraciones de diseño esenciales que todo profesional de la ingeniería y la gestión de planta debe conocer sobre el diseño de rehervidores Kettle.

El costo oculto de un diseño de rehervidor subóptimo

Comprendemos que los profesionales de la gestión de planta y administración se enfocan en resultados tangibles. Un diseño de rehervidor subóptimo, aunque parezca un detalle técnico, tiene consecuencias directas y significativas en sus indicadores de negocio:

- Impacto en el gasto de capital (CAPEX): Un enfoque conservador y poco preciso conduce al sobredimensionamiento. Consideremos un escenario: un diseño tradicional con un margen de seguridad del 30% en el área de transferencia resulta en un diseño de rehervidores Kettle que cuesta 500,000 USD. Un diseño optimizado mediante simulación avanzada podría haber demostrado que solo se necesitaba un margen del 10%, reduciendo el tamaño y el costo del equipo en un 15-20%, un ahorro de 75,000 a 100,000 USD en CAPEX en un solo equipo.

- Impacto en los costos operativos (OPEX): Un diseño que no considera adecuadamente el ensuciamiento (fouling) o la hidráulica interna requerirá más energía para cumplir con su deber térmico. Un aumento del 10% en el consumo de vapor de media presión para compensar la pérdida de eficiencia por ensuciamiento puede traducirse en decenas de miles de dólares en costos energéticos adicionales al año. Además, los ciclos de limpieza más frecuentes aumentan los costos de mantenimiento y el consumo de productos químicos.

- Riesgo de tiempo de inactividad (downtime): Esta es la amenaza más costosa. Una falla no planificada del rehervidor, ya sea por vibraciones no previstas, ensuciamiento severo o problemas de control, puede detener toda una unidad de producción. En la industria petroquímica, el costo del tiempo de inactividad puede superar los 260,000 USD por hora. Un solo día de producción perdida puede costar más de 6 millones de dólares, eclipsando por completo cualquier ahorro inicial en el diseño de rehervidores Kettle.

Definición y función primordial

El rehervidor tipo Kettle, también conocido como rehervidor de marmita o de haz inundado, es una clase especializada de intercambiador de calor de carcasa y tubos. Su diseño está optimizado para una función primordial y crítica en innumerables procesos industriales: suministrar el calor latente de vaporización necesario en la base de columnas de destilación, fraccionamiento o en cualquier proceso que requiere la generación controlada de vapor a partir de una corriente líquida. Su objetivo principal es generar el flujo de vapor que asciende a través de la columna, proporcionando la fuerza motriz para la separación de los componentes de una mezcla en función de sus volatilidades relativas.

Una característica fundamental que distingue al rehervidor tipo Kettle de otras configuraciones, como los termosifones, es su capacidad para retornar a la columna un vapor de alta pureza, prácticamente libre de líquido arrastrado. Esto se debe a que la separación de las fases vapor y líquido ocurre dentro de la propia carcasa sobredimensionada del equipo, un rasgo de diseño deliberado que lo convierte en algo más que un simple intercambiador de calor.

Este diseño intrínseco de separación de fases posiciona al rehervidor Kettle no solo como un dispositivo de transferencia de calor, sino como una unidad de proceso autónoma que funciona, en esencia, como una etapa de equilibrio o un plato teórico ideal. El vapor que retorna a la torre y el líquido que sale como producto de fondo se encuentran en equilibrio termodinámico. Esta particularidad tiene implicaciones profundas en el diseño del sistema global. A diferencia de los rehervidores de termosifón, que retornan una mezcla bifásica y requieren que la separación ocurra en el fondo de la columna, el Kettle simplifica significativamente el diseño de la base de la torre, eliminando la necesidad de complejos baffles internos de separación. Sin embargo, esta simplicidad en la columna se transfiere al propio rehervidor, que consecuentemente es más grande, más pesado y más costoso que sus contrapartes de termosifón. La elección de un Kettle, por lo tanto, representa una decisión de ingeniería fundamental sobre dónde localizar la complejidad y el costo del sistema: en la columna o en el equipo de reebullición.

Contexto industrial y rol como equipo crítico

La fabricación y diseño de intercambiadores de calor de carcasa y tubos están rigurosamente gobernados por estándares internacionales para garantizar la seguridad, fiabilidad e intercambiabilidad.

- Estándares TEMA (Tubular Exchanger Manufacturers Association): TEMA proporciona las pautas para el diseño mecánico, fabricación y tolerancias. Su nomenclatura de tres letras es el lenguaje universal para describir la configuración de un intercambiador. En esta nomenclatura, la letra central define el tipo de carcasa. La carcasa tipo «K» se refiere específicamente a la configuración Kettle. Esta designación implica una carcasa horizontal con un haz de tubos interno y un domo de vapor expandido para la separación de fases, siendo su aplicación casi exclusiva para rehervidores. TEMA también establece clases (R, C, B) que definen el nivel de robustez y los requisitos de fabricación según la severidad del servicio (petróleo, químico, general).

- Código ASME (American Society of Mechanical Engineers): Mientras TEMA se enfoca en la configuración y las buenas prácticas, el código ASME (específicamente la Sección VIII, División 1) rige el diseño de los recipientes a presión. Esto incluye el cálculo del espesor de la carcasa, los cabezales, las placas tubulares y las boquillas para contener de forma segura la presión de diseño. La sección ASME UHX contiene reglas específicas para el diseño de intercambiadores de calor, complementando las directrices de TEMA para asegurar la integridad estructural de los componentes sometidos a presión. Un intercambiador con estampado ASME garantiza que ha sido diseñado, fabricado e inspeccionado de acuerdo con estos rigurosos requisitos de seguridad.

Configuración mecánica y principios de operación

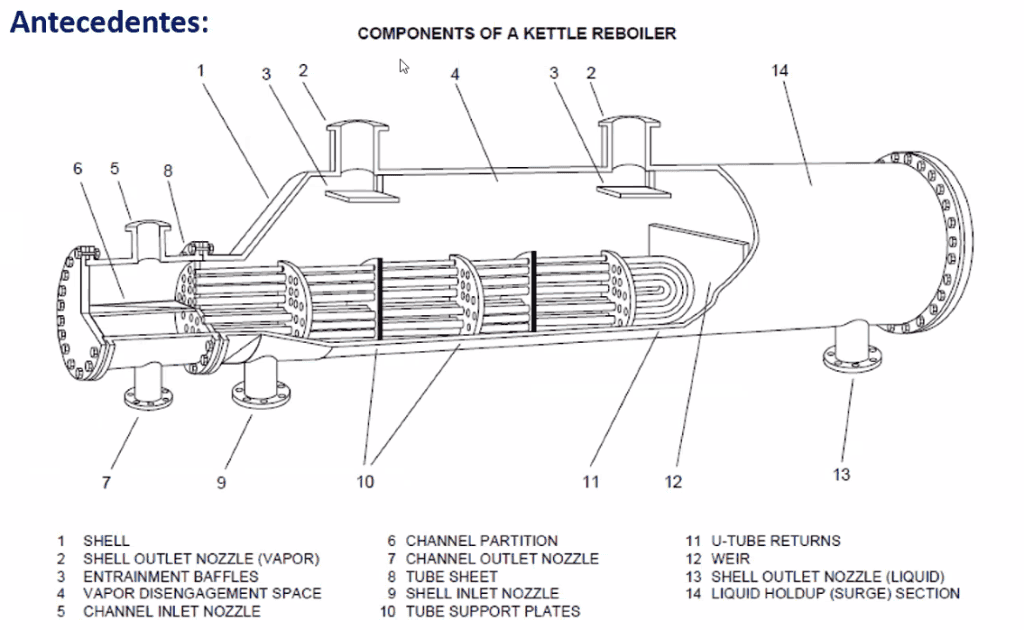

Para comprender a fondo el funcionamiento de un rehervidor Kettle, es indispensable analizar su anatomía. Aunque comparte elementos con los intercambiadores de carcasa y tubos convencionales, sus componentes están adaptados para cumplir su doble función de transferencia de calor y separación de fases. Un diagrama esquemático típico, basado en las descripciones de TEMA y la literatura técnica, revela una configuración única.

- La carcasa sobredimensionada (TEMA K-Shell): El componente más distintivo es la carcasa horizontal, cuyo diámetro es considerablemente mayor que el del haz de tubos. Esta geometría crea dos zonas funcionales bien definidas:

- Zona de ebullición: La sección inferior de la carcasa, donde se aloja el haz de tubos, forma una «paila» o «marmita» que contiene una piscina de líquido en ebullición. El haz de tubos suele ocupar entre el 40% y el 60% del diámetro interno de la carcasa.

- Domo de vapor: El gran espacio libre en la parte superior, por encima del nivel de líquido, actúa como un domo de separación. Este volumen permite que la velocidad del vapor ascendente disminuye, facilitando que las gotas de líquido arrastradas caigan por gravedad antes de que el vapor salga por la boquilla superior.

Este diseño deliberado de la carcasa representa un cambio de paradigma en comparación con los intercambiadores de calor convencionales. En un intercambiador estándar, el diseño de la carcasa y la disposición de los baffles buscan optimizar la velocidad y el patrón de flujo para maximizar la transferencia de calor por convección forzada. En un Kettle, el objetivo es opuesto: el fluido en la carcasa está prácticamente estático y no se utilizan baffles para dirigir el flujo; su función, si existen, es meramente de soporte estructural para los tubos. Por lo tanto, el diseño de rehervidores Kettle no es una optimización de la hidráulica del flujo, sino una gestión de volúmenes y superficies interfaciales para garantizar una ebullición estable y una separación de fases eficiente. - El haz de tubos: El haz de tubos es el corazón de la transferencia de calor. Las dos configuraciones más comunes son:

- Haz de tubos en ‘U’ (TEMA U-tube): Esta es una opción muy popular, especialmente cuando el fluido de calentamiento es limpio, como el vapor de agua. Su principal ventaja es que, al estar los tubos fijados a una sola placa tubular, el haz puede expandirse y contraerse libremente con los cambios de temperatura, eliminando la necesidad de juntas de expansión o cabezales flotantes complejos. Esto lo hace más económico. Su principal desventaja es la dificultad para realizar una limpieza mecánica en el interior de las curvas en ‘U’.

- Haz de tubos rectos con cabezal flotante (TEMA S, T, etc.): Esta configuración utiliza tubos rectos que atraviesan dos placas tubulares, una fija y otra «flotante» dentro de la carcasa. Permite la expansión térmica diferencial y, crucialmente, la extracción completa del haz de tubos para su inspección y limpieza mecánica tanto interna como externa. Es la opción preferida para servicios donde se anticipa ensuciamiento en cualquiera de los dos fluidos, aunque es una construcción más compleja y costosa.

- La presa de rebose (weir): Este es un componente interno simple pero de vital importancia. Se trata de una placa vertical o presa instalada cerca del final de la carcasa, en el lado de la salida del producto de fondo. Su función es mantener un nivel de líquido constante y predeterminado dentro de la carcasa, asegurando que el haz de tubos permanezca completamente sumergido en todo momento, incluso durante fluctuaciones de operación. El líquido que llega desde la columna llena la paila hasta que el nivel supera la altura de la presa; el exceso se derrama sobre ella y es retirado como producto de fondo. El diseño y cálculo de la altura de la presa son pasos clave en el dimensionamiento del rehervidor.

Boquillas y sistemas de desempañamiento (demisters): La disposición de las boquillas es crítica para el correcto funcionamiento. Típicamente, hay una boquilla de entrada para el líquido de proceso proveniente de la columna, una boquilla de salida de gran diámetro en la parte superior del domo para el retorno de vapor, y una boquilla de salida para el líquido de fondos después de la presa de rebose. Para servicios que requieren una pureza de vapor extremadamente alta, se puede instalar un desempañador (demister pad), que es una almohadilla de malla metálica o de otro material, en la boquilla de salida de vapor. Este dispositivo intercepta y coalescen las microgotas de líquido que puedan ser arrastradas por el vapor, garantizando un retorno de vapor prácticamente seco a la columna.

Diagrama de flujo

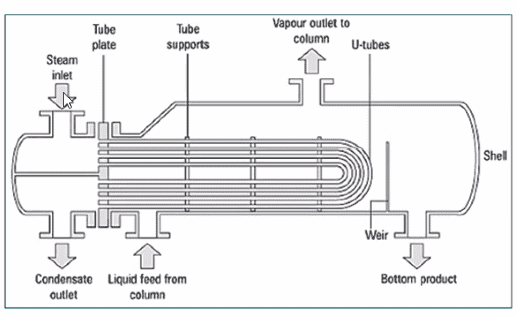

El patrón de flujo en un rehervidor Kettle es consistente y define su operación.

- Lado tubos (fluido caliente): El medio de calentamiento, que suele ser vapor de agua a presión (condensando) o un fluido térmico como el aceite caliente (enfriamiento sensible), circula por el interior del haz de tubos. Entra por el cabezal, recorre la longitud de los tubos (en uno o más pasos) y sale por el mismo u otro cabezal.

- Lado carcasa (fluido de proceso): El líquido a vaporizar, proveniente del fondo de la columna de destilación, entra en la carcasa e inunda el haz de tubos, formando una piscina de líquido. El calor se transfiere a través de las paredes de los tubos hacia este líquido, provocando su ebullición en la superficie exterior de los tubos.

El equilibrio de fases y la etapa teórica

La magia del rehervidor Kettle reside en su capacidad para actuar como una etapa de equilibrio termodinámico. A medida que el líquido de proceso hierve en la superficie de los tubos, se genera una corriente de vapor. Debido a la gran área de la interfaz líquido-vapor y al generoso volumen del domo, el vapor se separa eficientemente del líquido por gravedad.

El vapor, que se enriquece en los componentes más volátiles, se acumula en el domo y sale por la boquilla superior para retornar a la columna de destilación. Simultáneamente, el líquido remanente, que se ha empobrecido en los componentes más volátiles, fluye sobre la presa de rebose y es retirado como producto de fondo. Debido a este íntimo contacto y posterior separación, se considera que el vapor que sale y el líquido que rebosa la presa están en equilibrio de fases. Esta característica es una ventaja operativa y de diseño inmensa, ya que el rehervidor Kettle se comporta como un plato teórico perfecto, simplificando los cálculos de simulación de la columna de destilación y contribuyendo de manera predecible y estable al proceso de separación.

Errores comunes en el diseño y sus consecuencias de negocio (resumen)

Un diseño deficiente puede llevar a problemas operativos crónicos que erosionan la rentabilidad. Identificar estos errores comunes es el primer paso para evitarlos.

- Ignorar el potencial de ensuciamiento (fouling):

- El error: Seleccionar una disposición de tubos en paso triangular para un servicio con un fluido que tiene tendencia a ensuciar, incluso si es moderada. La decisión se basa en un menor CAPEX inicial debido al tamaño más compacto del equipo.

- Consecuencia de negocio: Para compensar, los operadores deben aumentar la temperatura del vapor de calefacción, incrementando el OPEX energético. Eventualmente, el equipo debe ser sacado de servicio para una limpieza química costosa e intensiva. Esto se traduce en paradas de planta no programadas, pérdida de producción y un ciclo de vida del activo mucho más corto y costoso.

- Dimensionamiento incorrecto del domo de vapor:

- El error: Subestimar el volumen requerido para la separación de fases, resultando en un domo de vapor demasiado pequeño para la carga de vapor generada.

- Consecuencia de negocio: La columna no puede alcanzar la pureza de producto especificada, lo que lleva a productos fuera de especificación que deben ser reprocesados (aumentando el OPEX) o vendidos a menor precio. En el peor de los casos, la inestabilidad causada por la inundación puede forzar una parada de la unidad, con las consiguientes pérdidas masivas por tiempo de inactividad.

- Control de nivel deficiente o mal calibrado:

- El error: Confiar en una instrumentación de nivel única, mal mantenida o mal calibrada.

- Consecuencia de negocio: Ambos escenarios conducen a paradas de planta no programadas y costosas. La inundación requiere tiempo para estabilizar el sistema, mientras que un haz de tubos dañado significa un reemplazo completo, un gasto de CAPEX significativo y un tiempo de inactividad prolongado.

Evite costosos errores en el diseño de rehervidores Kettle. Solicite una consulta con nuestros especialistas para asegurar la fiabilidad de su inversión.

La ventaja JAZAM: mitigando riesgos con simulación avanzada

Los métodos de diseño tradicionales, basados en correlaciones empíricas y amplios márgenes de seguridad, ya no son suficientes en un entorno competitivo. Estos enfoques a menudo conducen a los errores mencionados, resultando en equipos sobredimensionados, ineficientes y propensos a fallas.

En JAZAM, hemos adoptado una filosofía de «diseño basado en la certeza predictiva». En lugar de depender de suposiciones, utilizamos herramientas de simulación de procesos de última generación, como ASPEN EDR (Exchanger Design and Rating), para modelar rigurosamente cada aspecto del rendimiento del rehervidor antes de que se fabrique una sola pieza de metal.

¿Qué es la certeza predictiva?

La certeza predictiva es la capacidad de anticipar con alta precisión cómo se comportará un equipo en condiciones operativas reales y variables. ASPEN EDR nos permite lograr esto al:

- Integrar termodinámica rigurosa: Accede a la base de datos de propiedades físicas más grande del mundo, asegurando que los cálculos de equilibrio de fases y propiedades de fluidos sean exactos para cualquier mezcla de proceso.

- Modelar la termohidráulica compleja: Va más allá de las correlaciones simplificadas. Los modelos de ASPEN EDR, respaldados por la investigación de HTFS (Heat Transfer and Fluid Flow Service), simulan la circulación interna, la ebullición convectiva y nucleada, y los perfiles de flujo bifásico, proporcionando una imagen completa de lo que sucede dentro del equipo.

- Analizar escenarios múltiples: Permite simular el rendimiento en diferentes condiciones de operación (turndown, cambios de composición de la alimentación, etc.), identificando posibles cuellos de botella y problemas operativos antes de que ocurran en la planta.

Esta capacidad de simulación reduce drásticamente el riesgo del proyecto, asegurando que el diseño final no solo sea seguro, sino también optimizado para la eficiencia y la fiabilidad, protegiendo así la inversión de nuestros clientes.

Conclusiones y recomendaciones de alto nivel

El diseño de rehervidores Kettle es una pieza de ingeniería robusta y fundamental en la industria de procesos. Su análisis detallado revela una dualidad inherente: su diseño, que prioriza la estabilidad y la fiabilidad, es también la fuente de sus principales desafíos operativos.

Síntesis de los principios fundamentales

El diseño de rehervidores Kettle se centra en la gestión de volúmenes y la separación de fases, más que en la optimización de la velocidad del fluido. La carcasa sobredimensionada, el domo de vapor y la presa de rebose trabajan en conjunto para funcionar como una etapa de equilibrio ideal, una característica que le confiere una fiabilidad operativa y una flexibilidad (turndown) excepcionales, insuperables por otros tipos de rehervidores.

Sin embargo, esta fortaleza tiene un costo. El gran volumen de líquido con bajas velocidades de circulación crea un ambiente propicio para el ensuciamiento, que es su principal debilidad. Además, su gran tamaño y peso se traducen en un alto costo de capital.

Por lo tanto, la selección de un rehervidor tipo Kettle es una decisión estratégica que debe sopesar estos factores. Se elige un Kettle no porque sea la opción más barata o la más eficiente térmicamente en abstracto, sino porque se prioriza la estabilidad del proceso, la fiabilidad a largo plazo y la flexibilidad operativa por encima del CAPEX inicial o la frecuencia de mantenimiento.

Recomendaciones clave para el diseño y operación

Basado en el análisis exhaustivo, se proponen las siguientes recomendaciones clave para el diseño, operación y optimización de rehervidores Kettle:

- Utilizar modelos de diseño apropiados: Evitar el uso de correlaciones simplistas de ebullición en piscina estancada. Emplear modelos más rigurosos como el de Palen & Small o, idealmente, los modelos de circulación de HTRI, que reconocen la naturaleza convectiva del proceso dentro del haz.

- Dimensionar el domo de vapor rigurosamente: Prestar especial atención al cálculo del diámetro de la carcasa y la altura del domo. Utilizar criterios como la ecuación de Souders-Brown para la velocidad máxima del vapor y asegurar un freeboard adecuado para prevenir el arrastre de líquido, que degrada la eficiencia de la columna.

- Seleccionar el paso de tubos estratégicamente: La elección entre paso triangular y cuadrado debe basarse en un análisis de costo de ciclo de vida. Para fluidos limpios, el paso triangular es más económico. Para fluidos con la más mínima tendencia al ensuciamiento, la inversión en un paso cuadrado se justifica por la reducción drástica de los costos de mantenimiento y tiempo de inactividad.

- Analizar vibraciones (FIV): Para equipos grandes o de alta carga, realizar un análisis de vibraciones inducidas por flujo, especialmente para haces de tubos en ‘U’, para asegurar que se incluyan suficientes soportes y evitar fallas por fatiga.

- Control de nivel crítico: El control de nivel de líquido en el rehervidor es la variable más crítica para una operación segura. Asegurar la fiabilidad de la instrumentación (transmisores, calibración) es primordial para proteger tanto la integridad del haz de tubos (evitando la exposición) como la operación de la columna (evitando la inundación).

- Monitoreo proactivo del ensuciamiento: Implementar un sistema para monitorear el coeficiente de transferencia de calor (U) a lo largo del tiempo. Una disminución de U es un indicador directo de ensuciamiento. Utilizar esta información para planificar paradas de limpieza de forma proactiva, no reactiva.

- Venteo de no condensables: Asegurar que el sistema de vapor de calefacción tenga un sistema de venteo eficaz y operativo para purgar continuamente los gases no condensables, cuya acumulación puede colapsar el rendimiento del rehervidor.

- Evaluar superficies mejoradas: En aplicaciones donde se busca maximizar la eficiencia o donde el ΔT es limitado, considerar el uso de tubos de superficie mejorada (ej. High-Flux). Realizar un análisis costo-beneficio completo, ya que su costo es mayor y pueden ser más sensibles a ciertos tipos de ensuciamiento.

- Considerar geometrías avanzadas: Para servicios con ensuciamiento severo, explorar tecnologías como los Twisted Tubes®, que han demostrado mejorar la circulación y reducir las tasas de ensuciamiento, extendiendo los ciclos operativos.

- Implementar control avanzado (APC): En sistemas complejos, la implementación de APC puede desbloquear un potencial de optimización significativo, permitiendo una operación más rentable y eficiente que no se puede lograr con lazos de control básicos.